Csődoboz A tervezés optimalizálása a védőteljesítmény és a térfelhasználás javításának kulcsa. Az alak optimalizálása révén jobban megfelel a különböző tételek csomagolási igényeinek, miközben javítja a szállítás hatékonyságát és a felhasználói élményt. Az alábbiakban részletesen elemezzük, hogyan lehet ezeket a célokat az alak optimalizálásával elérni:

1. A forma hatása a védőteljesítményre

(1) Kör alakú kialakítás

Előnyök:

A kör alakú szerkezetnek természetes képessége van ellenállni a nyomásnak, amely egyenletesen eloszlathatja a külső nyomást, és csökkentheti az extrudálás által okozott deformációt vagy károsodást.

A szállítás során a kör alakú kialakítás hatékonyan megvédi a belső cső alakú tárgyakat (például kozmetikai palackokat, kábeleket vagy orvostechnikai eszközöket) az ütközésektől.

Hátrányok:

A kör alakú dobozok rakhatásakor gurulhatnak vagy instabilá válhatnak, és további rögzítési intézkedéseket igényelhetnek.

(2) négyzet alakú vagy téglalap alakú kialakítás

Előnyök:

A négyzet alakú vagy téglalap alakú mintákat könnyen rakhatják és tárolhatják, és teljes mértékben kihasználhatják a szállítást és a tárolót.

A szokásos belső tér megkönnyíti a partíciók vagy párnázási anyagok hozzáadását az elemek rögzítéséhez.

Hátrányok:

A sarokterület stresszkoncentrációs pontvá válhat, és könnyebben megsérülhet, ha külső erőknek vannak kitéve.

(3) sokszögű kialakítás

Előnyök:

A sokszögű kialakítás ötvözi a kör és a négyzet alakú formák előnyeit, és bizonyos fokú nyomásállósággal rendelkezik, és könnyen rakható.

Az oldalak és a szögek száma a védelmi teljesítmény és a helyfelhasználás optimalizálására szolgáló speciális igények szerint módosítható.

Hátrányok:

A gyártási folyamat viszonylag összetett, és a költségek magas lehet.

2. Az alak hatása a térhasználatra

(1) Belső tér optimalizálása

Az objektum alakjának illesztése:

A belső szerkezet (például beágyazott hornyok vagy partíciók) testreszabása a tubuláris objektumok méretének és számának megfelelően maximalizálhatja a belső tér használatát és csökkentheti a hiányosságokat.

Például a méhsejt-elrendezési struktúra megtervezése több kis átmérőjű tubuláris objektumhoz jelentősen javíthatja a helyfelhasználást.

Moduláris kialakítás:

A moduláris bélés kialakítása rugalmasan beállíthatja a belső elrendezést a különböző objektumok szerint, hogy kielégítse a különféle csomagolási igényeket.

(2) Külső alak optimalizálása

A stabilitás egymásra helyezése:

A lapos felső és az alsó felületek megtervezésével biztosíthatja, hogy a csődoboz stabil maradjon, ha egymásra rakódik, hogy elkerülje a csúszást vagy a billenést.

A halmozási útmutatószerkezetek (például hornyok vagy kiemelkedések) hozzáadása tovább javíthatja a halmozódást.

Fészkítés: A fészkelhető formák (például kúpos vagy többrétegű lépcsős szerkezetek) megtervezése megtakaríthatja a tárolóhelyet, amikor a doboz üres, és csökkentheti a logisztikai költségeket.

3. Az alak optimalizálásának specifikus módszerei

(1) Számítógépes tervezés (CAD)

A modellezés és a szimuláció a CAD szoftver segítségével gyorsan felmérheti a különböző formák hatását a védelem teljesítményére és a helyiség felhasználására.

A véges elem -elemzést (FEA) használják a külső nyomás és hatás szimulálására, valamint az alak optimalizálására a kompresszió és az ütésállóság javítása érdekében.

(2) Bionikus tervezés

A hatékony természetű struktúrákra (például méhsejtek, tojáshéjak vagy bambuszcsuklókra támaszkodva) megtervezhető egy nagy szilárdságú és könnyű súlyú csődoboz.

Például a tojáshéj alakja kiváló kompressziós ellenállást biztosíthat vékony fal körülmények között.

(3) Dinamikus tesztelés és visszajelzés

A tényleges szállítási környezetben dinamikus teszteket (például cseppvizsgálatokat és rezgési teszteket) végeznek a különböző formák tényleges teljesítményének értékelésére.

Állítsa be a tervezési paramétereket a teszt eredményei alapján az alak további optimalizálása érdekében.

4. Megjegyzések a gyakorlati alkalmazásokban

(1) A pályázati forgatókönyvek, ahol a védelmi teljesítményt prioritássá teszik

A törékeny tárgyak (például üvegcsövek vagy precíziós műszerek) szállításában a kör alakú vagy sokszögű kialakításokat prioritást kell adni a nyomásállóság és az ütésállóság fokozása érdekében.

A párnázási anyagok (például hab, légpárna vagy cellulózás) hozzáadása tovább javíthatja a védelmi hatást.

(2) A jelentkezési forgatókönyvek, ahol a helyfelhasználást prioritássá teszik

A nagyméretű logisztikai szállítás során a négyzet alakú vagy téglalap alakú minták alkalmasabbak a rakáshoz és a tároláshoz, különösen az automatizált raktározási rendszerekben.

Kis elemek esetén a többrétegű partíciós kialakítás felhasználható a belső tér használatának maximalizálására.

(3) Környezetvédelem és fenntarthatóság

Válassza az újrahasznosítható vagy lebontható anyagokat, és minimalizálja az anyaghulladékot. Például az alak optimalizálásával csökkentse a pazarlás csökkentését.

Vegye figyelembe a tervezés újrafelhasználási funkcióit, hogy meghosszabbítsa a csődoboz életciklusát.

5. Esettanulmány

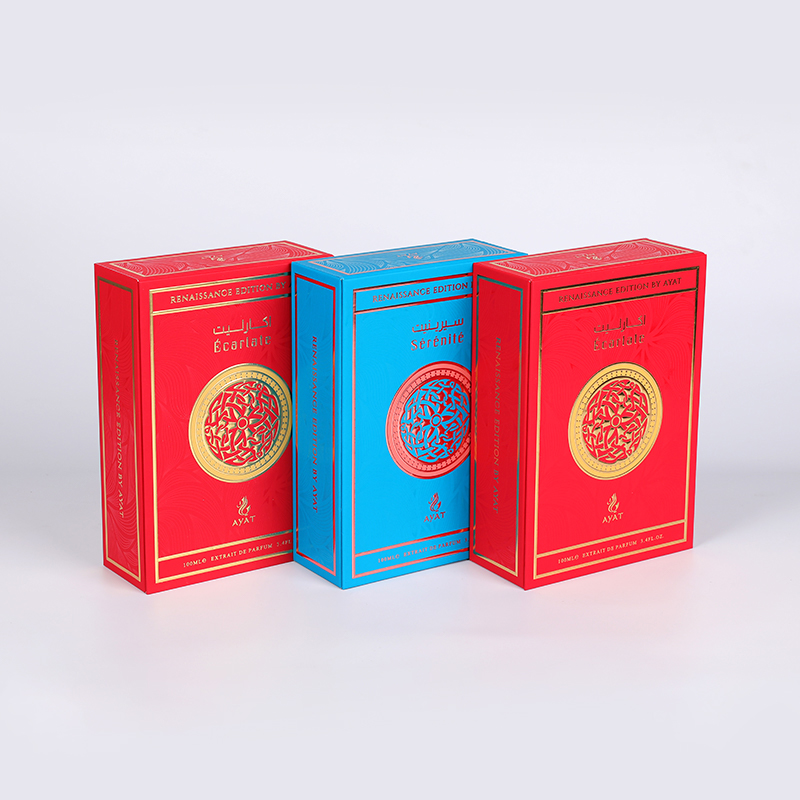

(1) kozmetikai ipar

A kozmetikai csődobozok általában hengeres kialakítást alkalmaznak, hogy illeszkedjenek a termék alakjához és jó védelmet nyújtsanak.

A testreszabott hornyok vagy párnák hozzáadása megakadályozhatja a palackot a szállítás során.

(2) Elektronikai ipar

Az elektronikus alkatrészek csődobozai általában négyzet alakú kialakítást fogadnak el a rakás és a tárolás megkönnyítése érdekében.

Antisztatikus anyagokat adunk hozzá, hogy megvédjék az érzékeny komponenseket a statikus károsodástól.

(3) Logisztikai ipar

Az expressz kézbesítési iparban lévő csődobozok többnyire téglalap alakú kialakítást alkalmaznak, hogy megfeleljenek az automatikus válogatási rendszerek szabványosított követelményeinek.

Vízálló bevonatok vagy tömítőcsíkok adnak hozzá a külső részhez, hogy megbirkózzanak a kedvezőtlen időjárási körülmények között.

Az alak optimalizálásán keresztül a csődoboz jelentősen javíthatja védelmi teljesítményét és a térfelhasználást. Ehhez több aspektustól kezdve, például a belső szerkezet kialakításától, a külső alakválasztáshoz és a gyártási folyamattól kezdve, a funkcionalitás, a gazdaság és a környezetvédelem közötti legjobb egyensúly biztosítása érdekében. Ugyanakkor, a tényleges alkalmazásokban a célzott optimalizálásra van szükség a meghatározott munkakörülmények szerint, és meg kell felelnie a különböző iparágak és forgatókönyvek követelményeinek.